一、行業相關定義

碳酸鈣是一種無機化合物,化學式為CaCO₃,是石灰石、大理石等的主要成分。碳酸鈣通常為白色晶體,無味,基本上不溶於水,易與酸反應放出二氧化碳。它是地球上常見物質之一,存在於霰石、方解石、白堊、石灰岩、大理石、石灰華等岩石內,亦為某些動物骨骼或外殼的主要成分。碳酸鈣也是重要的建築材料,工業上用途甚廣。

橡膠行業:碳酸鈣是橡膠工業中使用量最大填充劑之一。碳酸鈣大量填充在橡膠之中,可增加其製品的容積,並節約昂貴的天然橡膠,從而大大降低成本。碳酸鈣填入橡膠中,能獲得比純橡膠硫化物更高的抗張強度、撕裂強度和耐磨性。

塑料行業:碳酸鈣在塑料製品中能起到一種骨架作用,對塑料製品尺寸的穩定性有很大作用,還能提高製品的硬度,並提高製品的表麵光澤和表麵平整性。由於碳酸鈣白度在90%以上,還取代昂貴的白色顏料。

油漆行業:碳酸鈣在油漆行業中的用量也較大,是如在稠漆中用量為30%以上。

水性塗料行業:碳酸鈣在水性塗料行業的用途更為廣泛,能使塗料不沉降,易分散,光澤好等特性,在水性塗料用量為20-60%。

另外,碳酸鈣在造紙工業的重要作用,能保證紙張的強度和白度,且成本較低。在電纜行業產品中,能起一定的絕緣作用。

根據碳酸鈣生產方法的不同,可以將碳酸鈣分為重質碳酸鈣、輕質碳酸鈣、膠體碳酸鈣和晶體碳酸鈣。根據碳酸鈣粉體平均粒徑(d)的大小,可以將碳酸鈣分為微粒碳酸鈣(d>5μm)、微粉碳酸鈣(1-5μm)、微細碳酸鈣(0.1-1μm)、超細碳酸鈣(0.02-0.1μm)超微細碳酸鈣(d≤0.02μm)。根據組成碳酸鈣的原子和離子的排列是否有規律,可以將碳酸鈣分為晶體碳酸鈣和非晶體碳酸鈣。此外,還有納米碳酸鈣等。

二、行業發展曆程回顧

自1960年以來,中國碳酸鈣工業的發展曆程大體可劃分為3個階段。

(一)第一階段:改革開放前探索前進

中國碳酸鈣工業起源於1931年,上海大中華橡膠廠建立了中國第一個生產輕質碳酸鈣的工廠——大中華製鈣廠。到改革開放前,中國輕質碳酸鈣生產企業有50餘家,產量約為30萬t/a。這一階段碳酸鈣產能緩慢增加,生產技術不斷改進,裝備水平逐漸提升,新的生產設備不斷開發,一些土法裝備被更為先進的機械設備所取代,部分實現了機械化生產。

1958年,青島太信化工廠設計製造出第一台回轉幹燥機,並在山東張店工農化工廠成功使用;1967年,在上海碳酸鈣廠、唐山東礦化工廠、黃石化工廠的聯合讚助下,北京礦材廠製造出第一台上懸離心機;1969年,重慶鬆山化工廠首先在碳酸鈣生產中使用鋼殼機械化立窯;1976年,北京礦材廠成功開發回轉化灰機;1978年唐山建華化工廠在碳酸鈣生產中第一個推廣使用泡沫洗氣塔。同時,這一時期新的碳酸鈣品種陸續實現國產化。

1960年山東張店工農化工廠(後改為湖田化工廠、信華化工廠等)首先實現了活性碳酸鈣的國產化,當時的商標名稱是“白豔華”。在原化工部相關領導的籌劃與組織下,碳酸鈣行業的第一次全國性行業交流會於1974年6月在浙江菱湖召開,為行業的信息交流提供了平台,大大推動了行業的技術進步。全國42家碳酸鈣企業及相關單位的135位代表參加了會議,會上製定了中國第一部碳酸鈣部頒標準(HG517—1974《輕質碳酸鈣》)。自此,碳酸鈣行業由自發發展轉為有組織的發展階段。

(二)第二階段:改革開放後蓬勃發展

改革開放後,隨著中國經濟社會的飛躍式發展,碳酸鈣行業也如雨後春筍般蓬勃發展起來。中國有著豐富而優質的石灰石、方解石、大理石等碳酸鈣資源,各地靠山吃山,紛紛發展碳酸鈣產業。同時,由於塑料、橡膠、造紙、塗料等下遊用戶的不斷擴張,碳酸鈣市場需求跨越式擴大,加之改革開放早期碳酸鈣生產技術和資金門檻較低,碳酸鈣生產企業的數量和產能呈爆炸式增長態勢。

此階段中國成功跨越為世界第一大碳酸鈣生產國,到2014年左右中國碳酸鈣生產企業的數量和產能達到高峰,輕質碳酸鈣生產企業達510家以上,產能突破1000萬t/a,規模已超過美國成為世界第一;重質碳酸鈣生產企業超過1000家,產能為2000萬t/a以上,約占世界產能的1/4。圍繞石灰石、方解石、大理石等碳酸鈣資源聚集地形成了十餘個碳酸鈣生產基地,如河北井陘,山東淄博,河南南召,浙江衢州、建德、常山、長興,安徽池州、宣城,江西萍鄉、永豐、高安、德興,廣東連州、恩平,廣西賀州、桂林、來賓,四川寶興、石棉等。

碳酸鈣企業生產規模持續增加,改革開放初期輕質碳酸鈣企業年生產能力以0.3萬~0.5萬t為主,全國達到年產1萬t的輕鈣生產企業隻有7家。到20世紀80年代,當時中國最大的輕鈣生產企業唐山東礦化工廠年產能達到5萬t;20世紀90年代末,都江堰鈣品股份有限公司年產能達到10萬t;2005年全國年產輕鈣10萬t以上的企業已發展到12家。

20世紀80年代初,中國重質碳酸鈣開始規模化生產,其生產廠家集中在浙江的富陽與建德地區,經過20餘年的發展生產規模已從最初的年產幾萬噸發展到近300萬t,主要生產地區已從浙江的建德、富陽擴展到廣東、廣西、四川、江西、湖南、安徽、江蘇、河南、吉林、黑龍江等地,生產企業由幾家增加至近200家,產品品種由最初的雙飛粉(75μm)、三飛粉(45μm)發展到<38μm、23μm[d(97)=20μm]、18μm[d(97)=16μm]、11μm[d(97)=10μm]和5μm[d(80)≤2μm、d(90)≤2μm],白度≥90%(最高達到96%),已基本滿足國內塑料、橡膠、塗料、造紙、油墨、日化、飲料等行業的要求。2013年江西廣源化工有限公司重質碳酸鈣生產能力達120萬t,成為中國最大的重質碳酸鈣生產企業。

在活躍的市場需求引領和技術進步推動下,碳酸鈣產品新品種不斷湧現。產品的功能化、精細化水平快速提升,相應的附加值也得以提高。油墨鈣、汽車底盤漆鈣、塑料鈣、造紙鈣、牙膏鈣、矽酮膠鈣、食品鈣、藥用鈣等高附加值的專用碳酸鈣相繼開發並投放市場。不同粒度、不同晶型、各種改性處理的碳酸鈣滿足了不同領域用戶的要求。

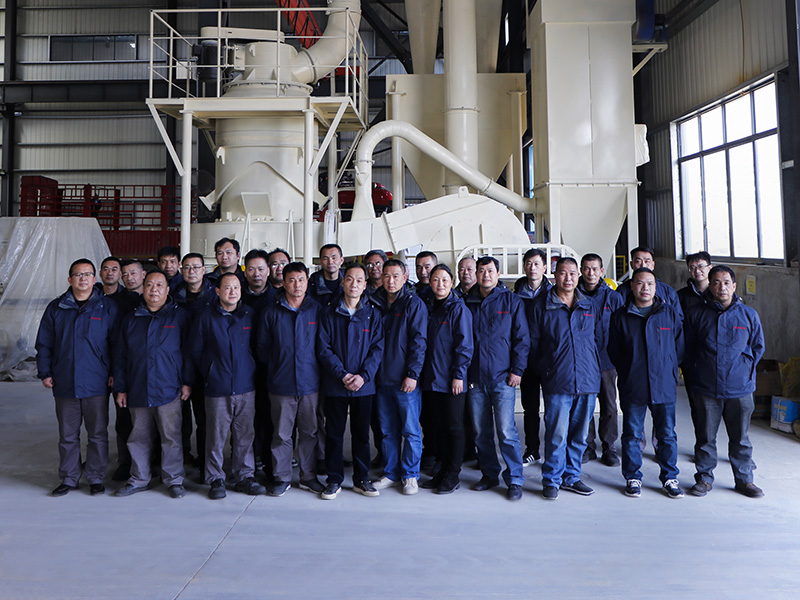

碳酸鈣生產裝置的機械化、自動化水平快速提升。石灰窯由土窯變成了機械化環保立窯,人工裝卸料變為微機控製、自動裝卸料。消化工藝由人工操作、池式化灰升級為籠式、滾筒和槽式自動消化。幹燥工藝由地炕燃煤幹燥、人工翻動變為燃煤、燃氣或蒸汽加熱旋轉列管、盤式幹燥;脫水工藝由瀝濾沉降、上懸式離心機升級為全自動刮刀離心機。包裝工序由人工操作變為先進的自動包裝、碼垛。

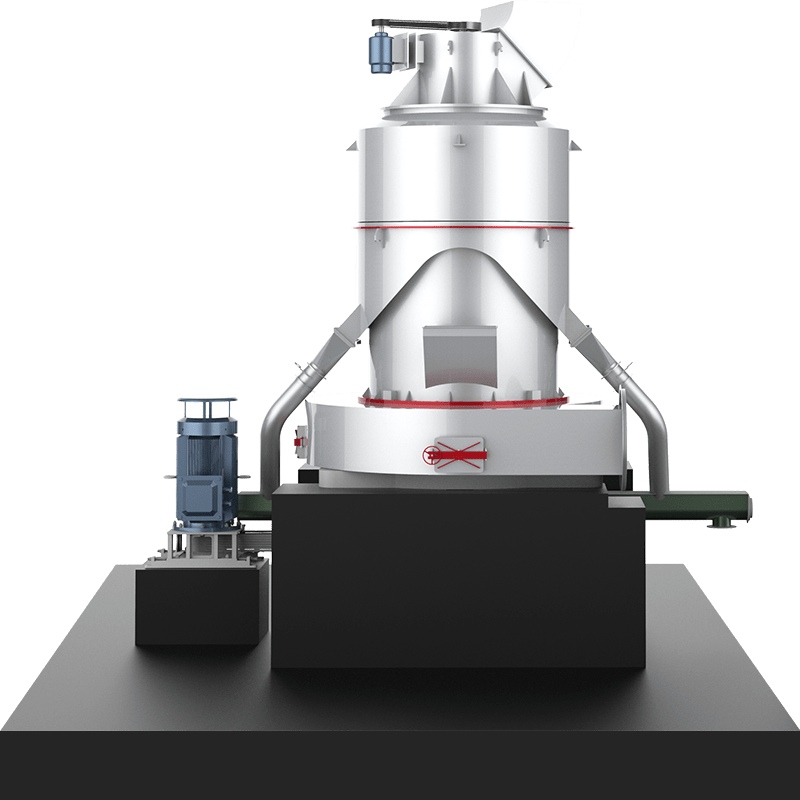

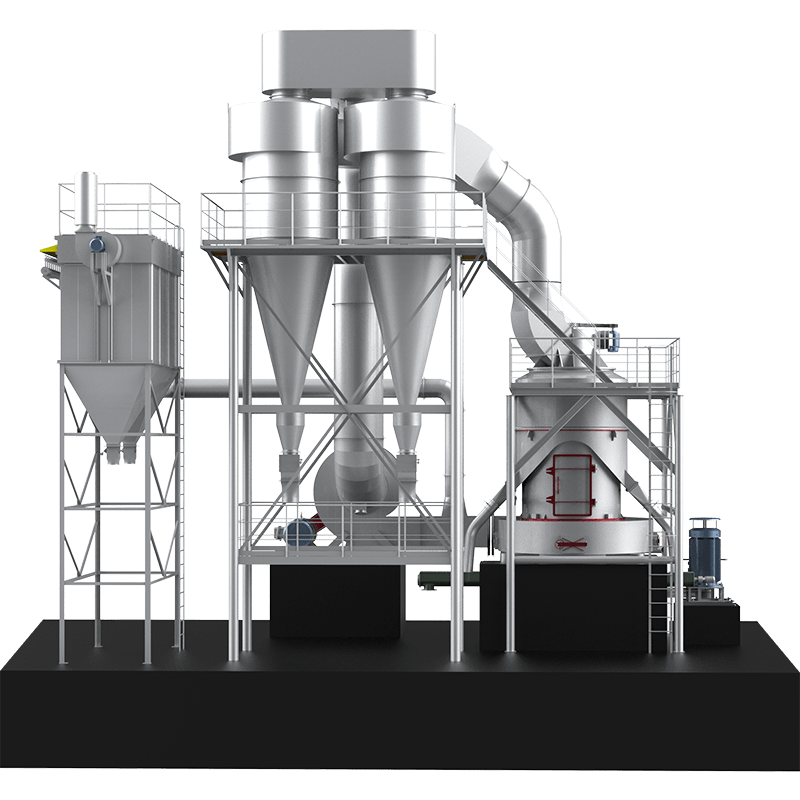

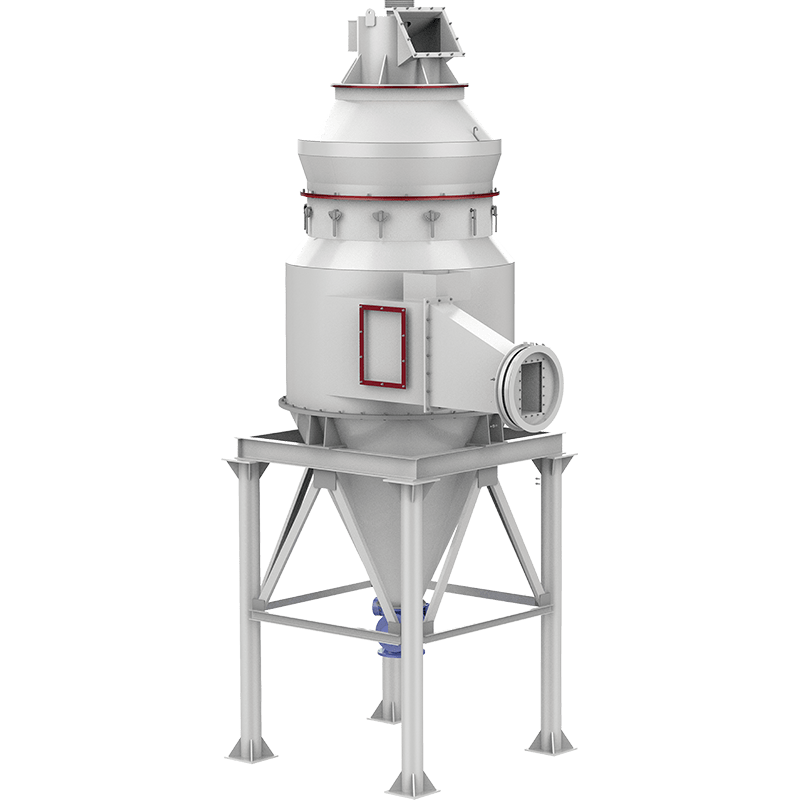

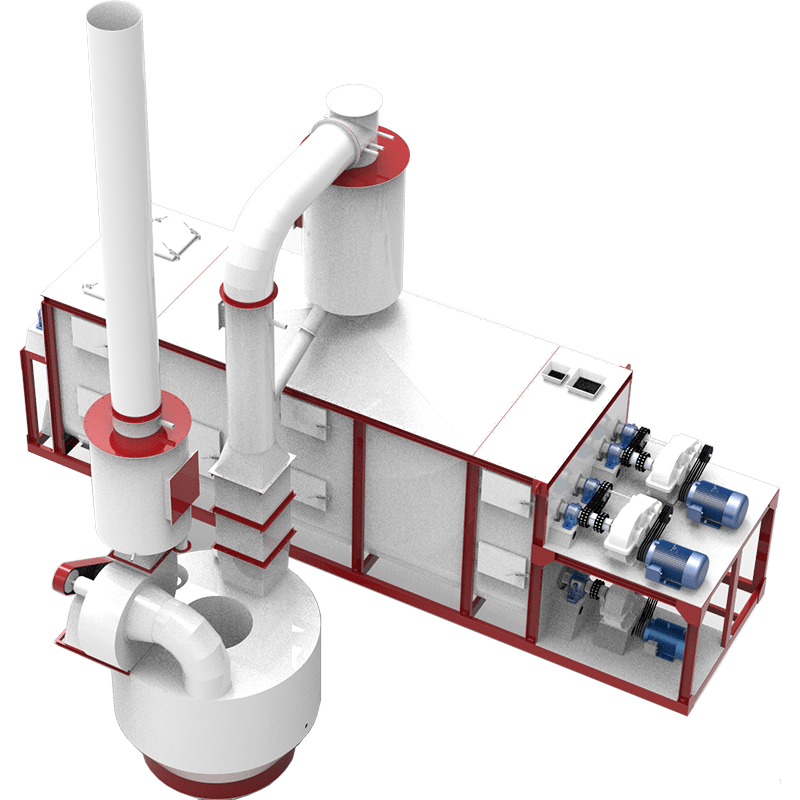

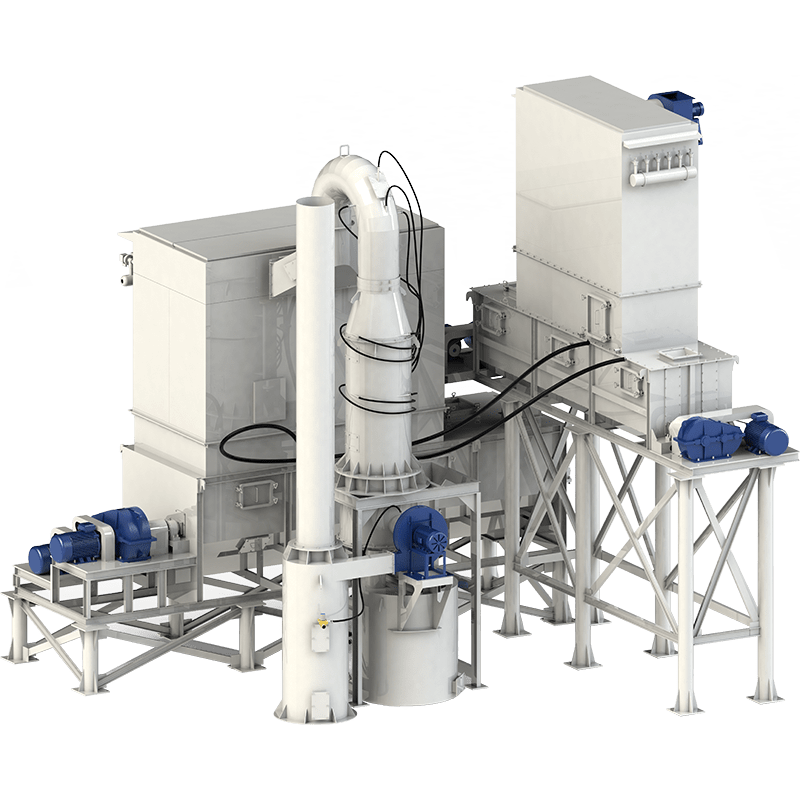

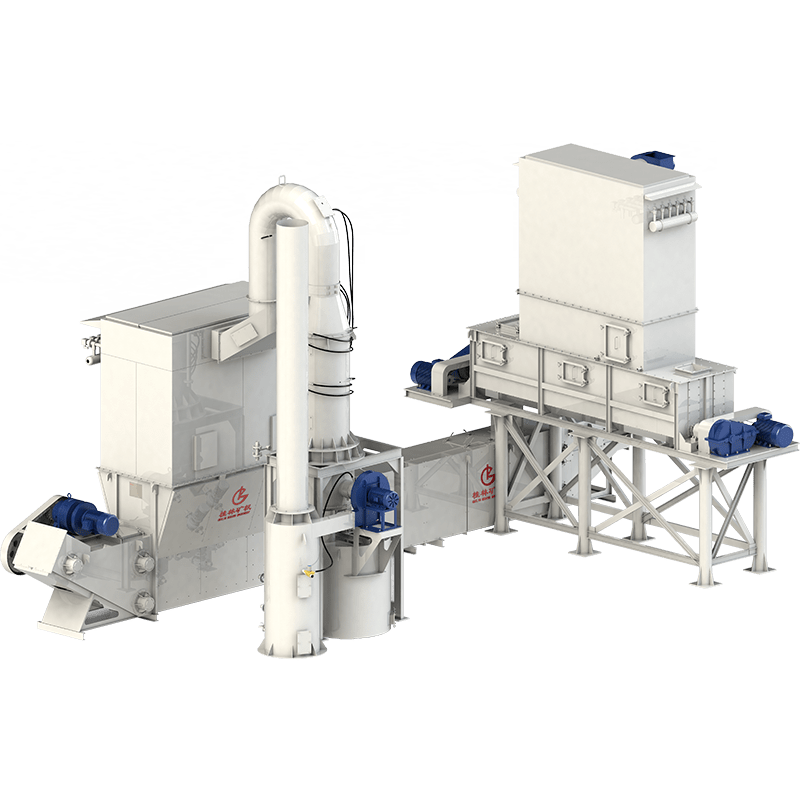

重質碳酸鈣生產裝備單機生產能力穩步提升,由1987年第一代雷蒙磨的0.5~5t/h,到1994年高壓懸輥磨的1~8t/h、2005年超壓梯形磨的1~8t/h、2009年歐版磨的4~20t/h,直至2016年第五代智能歐版磨的10~50t/h,實現了自磨自選,大大提高了產量和生產效率,產品品質不斷提高、品種結構漸趨豐富。生產工藝不僅有幹法破碎,而且有濕法研磨。幹法工藝設備主要是雷蒙機(占70%以上)和高速機械衝擊式粉碎機、球磨機、旋磨機、立式磨等。其中雷蒙機主要加工38~75μm的粗粉,配置精細分級機後可加工28、23、18μm等的細粉;高速機械衝擊式磨機主要用於加工9~13μm的產品;球磨機與幹式精細分級機組合可以加工d(97)=5~10μm的超細粉體。這種GCC加工工藝屬連續閉路生產多重分級,循環負荷達300%~500%,單機生產能力大。旋磨機或颶風磨用於加工18~28μm的產品,配以精細分級機後可用於加工11μm以內的產品,單機生產能力為1.5~2.0t/h。

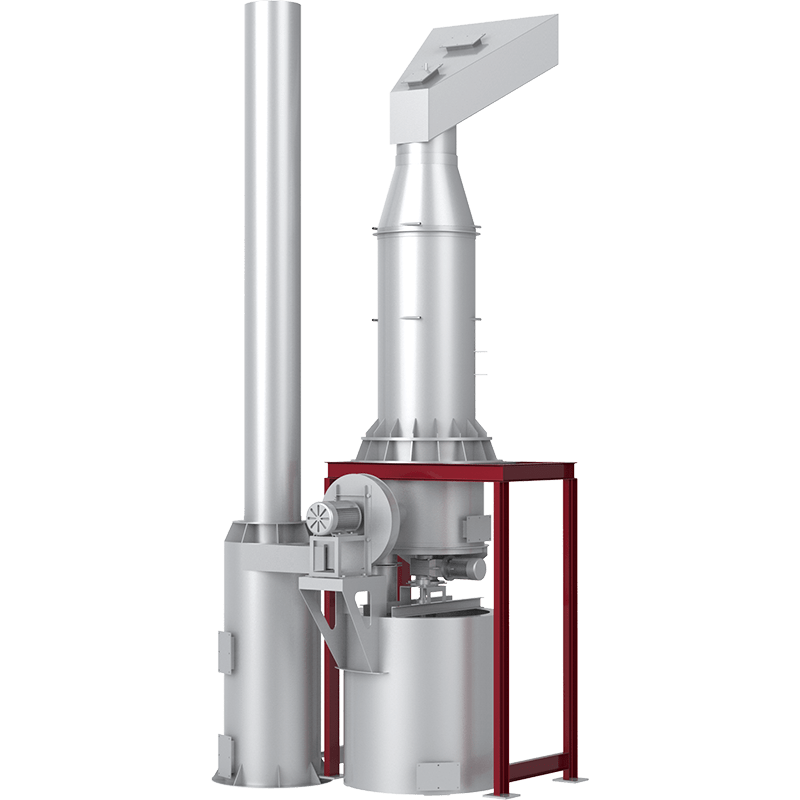

濕法生產工藝在1993年以後才陸續建立,主要用於生產d(60)=2μm和d(90)=2μm的造紙填料和塗料級產品,研磨主要設備是研磨剝片機、攪拌磨和砂磨機等。

這一階段中國雖已躍升為世界碳酸鈣生產第一大國,卻遠非強國。由於大部分碳酸鈣企業基本是依托當地自然資源自發地應時而生、從小到大、從少到多逐步發展起來的,缺乏統一規劃,受技術、資金、場地、成本控製等限製,普遍存在產業層次低、資源消耗高、環境汙染重、土地和能源集約節約程度低、高端人才匱乏、企業自主創新能力不足等問題。

(三)第三階段:新時代提檔升級

2014年以後中國經濟發展進入新常態,整體經濟從高速增長轉為中高速增長,經濟結構不斷優化升級,從要素和投資驅動轉為創新驅動。2015年10月黨的十八屆五中全會提出創新、協調、綠色、開放、共享發展理念。以此為背景碳酸鈣行業發展開始進入新階段,各碳酸鈣產業集聚地政府紛紛出台政策、編織規劃,對碳酸鈣行業進行大規模的整頓改造、提檔升級。

2015年起浙江衢州、建德、常山、長興,廣西興業、來賓,河北井陘、唐山,山東淄博,河南南召等地貫徹生態優先、綠色發展理念,紛紛啟動大規模的碳酸鈣產業整頓和發展規劃。以壯士斷腕、刮骨療毒的勇氣大幅度淘汰落後產能,促進產業集聚;設置規模、技術、投資、環保等方麵的準入門檻,提高產業層次,倒逼企業擺脫粗放式、要素依賴的發展模式,走向內涵式、創新驅動的發展新路;推廣先進、節能、環保的技術和裝備,提升產品質量的同時改善生態環境。

三、行業市場發展情況

1、基本情況

2018-2022年,我國碳酸鈣市場規模逐年增長,目前我國經濟前景良好、製造業擴張、外商投資不斷放寬。雖然碳酸鈣下遊產業在2020年初遭受了疫情的衝擊有所萎頓,但至2020年第二季度已逐漸恢複,截止2022年國內碳酸鈣行業市場規模為278.73億元。

目前已躍居世界第一大碳酸鈣生產國和消費國,其碳酸鈣市場規模約占全球30%左右,並正在穩步邁向碳酸鈣生產強國。由改革開放初期的遍地開花逐漸走向集聚布局、集約化發展;由粗放式、要素依賴的發展模式走向內涵式、創新驅動的發展新路;由靠消耗資源、汙染環境為代價的不可持續發展逐步走向生態優先的綠色發展之路;在技術裝備上由原始的作坊式生產發展到目前的現代化企業;產品質量和品種數量可基本滿足下遊用戶需求。

中國國是全球最大的塑料、粘合劑和密封劑、橡膠、油漆和塗料的製造國和消費國。大多數塑料、粘合劑和密封劑以及油漆和塗料被汽車和建築行業消耗。隨著下遊塑料製品、汽車等終端用戶行業的持續需求增加,預計2030年國內碳酸鈣行業市場規模將增加至365.95億元。

2、供應情況

我國碳酸鈣礦產資源豐富,儲量約為542億噸。在我國多個地區都有碳酸鈣資源分布。中國東北產白雲石,西藏、山東、江蘇、寧夏、山西產石膏,浙江產螢石,雲南產大理石。此外,中國還有大量的冰洲石和方解石。可以說除上海、香港、澳門外,每個省都有分布。國家關於碳酸鈣的原材料也有專門調查的數據,據國家有關部門調查,全國石灰岩分布麵積達43.8萬KM2(未包括西藏和台灣),約占國土麵積的1/20,其中能供做水泥原料的石灰岩資源量約占總資源量的1/4~1/3。全國已發現水泥石灰岩礦點七、八千處,其中已探明儲量的有1286處,其中大型礦床257處、中型481處、小型486處(礦石儲量大於8000萬噸為大型、4000~8000萬噸為中型、小於4000萬噸為小型),共計保有礦石儲量542億噸,其中石灰岩儲量504億噸,占93%;大理岩儲量38億噸,占7%。

數據顯示,我國碳酸鈣產量由2018年3473萬噸增至2022年4010萬噸。為了滿足環境保護、生態平衡,防止水土流失,風景旅遊等方麵的需要,特別是隨著我國小城鎮建設規劃的不斷完善和落實,我國碳酸鈣產量增速未來將會放緩。

目前圍繞碳酸鈣資源礦產地,我國逐步形成了廣西賀州、江西永豐、浙江建德、河南南召、廣東連州、浙江衢州、安徽池州、河北井陘、湖南臨武、四川寶興等多個碳酸鈣產業基地。但受資源、技術、資金、場地、成本控製等限製,相比國外歐米亞、英格瓷、邱博等龍頭企業,我國本土碳酸鈣企業規模普遍較小,生產技術落後,產業層次低,自主創新不足,競爭力不強,主要為中低端產品,仍不是碳酸鈣產品強國。

3、需求情況

碳酸鈣的需求動態與造紙、汽車、塑料和建築行業的趨勢密切相關,這些行業的特點是高度周期性。2020年,新冠肺炎危機期間,主要終端市場首當其衝受到經濟衰退和商業不確定性的影響,對市場的影響仍然相當明顯。碳酸鈣產業也同樣不可避免的受到一定影響。但隨著疫情的控製,情況在好轉。在外部政策調整和內部競爭壓力的雙重驅動下,碳酸鈣行業發展模式也將逐步向創新驅動轉變,將依靠科技進步、運用先進裝備和技術、借助產業園區,向規模化、集約化、低能耗、低排放方向發展。

在油漆和塗料領域的需求預計將由國內工業和基礎設施建設的上升來推動。作為碳酸鈣重要的應用領域之一,塗料市場的潛力依舊有待挖掘,現在國內高附加值的碳酸鈣產品依舊較少,如塗料用納米碳酸鈣主要是汽車底塗,還有很多細分領域沒有打開。不過,國內發展比重較大的建築塗料及其專用碳酸鈣現已經具備了一定基礎,如廣源化工生產的塗料用濕法研磨重質碳酸鈣已經在國內外範圍產生了較大影響力。

由於造紙、塗料、塑料、橡膠等材料工業的快速發展,市場對重質碳酸鈣、輕質(納米)碳酸鈣等碳酸鈣產品需求量越來越大。2022年國內碳酸鈣行業需求量為4112萬噸,同比增長4.74%。

四、行業細分市場分析

1、重鈣

隨著相關應用領域和下遊產業需求的發展和變化,重質碳酸鈣已由最初d50= 74 μm和d97=45 μm為主的細粉發展到超細粉、超細活性粉。隨著市場對超細粉需求量的增大和質量要求的提高,超細重質碳酸鈣在總產量中的比重不斷增加,目前已達到重質碳酸鈣總產量的40%左右。重鈣是典型的低碳、環保型非金屬礦產品,因此,轉型升級過程中,重鈣應用比例進一步增加將是必然趨勢,2022年中國重質碳酸鈣市場規模為136.99億元。

2、輕鈣

輕質碳酸鈣的生產是化學反應過程,生產的工藝流程長,能耗大,汙染較嚴重。特別是采取間隙式碳化生產,不但勞動強度大,自動化程度低,而且產品質量不穩定,製約了該行業的進一步發展。

其次,從我國塑料、塗料、油墨、醫藥、橡膠及造紙的高端用戶看,很大一部分使用的是屬納米級的專用產品,發展微細專用碳酸鈣(即納米級超細碳酸鈣)產品是近期我國碳酸鈣行業加快技術進步,獲取更高技術附加值得主攻方向。納米級超細碳酸鈣已成為輕質碳酸鈣的發展方向,2022年中國輕質碳酸鈣市場規模為141.74億元。

五、行業競爭格局

長期以來,我國碳酸鈣行業發展偏重於輕質碳酸鈣,輕質碳酸鈣行業整體市場競爭較為充分,企業分布主要集中於浙江、江西、廣西、廣東和河北等省份,大部分行業內企業相比國外領先企業來說規模較小,競爭力不強,市場集中度不高。

我國碳酸鈣資源豐富,目前中國碳酸鈣年產量僅次於美國,占世界第二位,已成為碳酸鈣生產大國,但還不是碳酸鈣生產強國。同時,產品的分散度較大,性能穩定性差,遠遠不能滿足市場需求,每年仍需進口十幾萬噸。國外納米級超細碳酸鈣己形成大規模工業化生產,我們所采用燃料主要是煤,而國外,既有用煤作燃料,也有用油和用氣,最高品質的納米碳酸鈣多是采用天然氣作為燃料。

目前規模較大的跨國公司主要有美國礦物技術集團、Omya(歐米亞)、英格瓷、邱博等,國外企業依靠強大的研發能力、穩定可靠的產品質量、精良的儀器、良好的品牌信譽,占據了國內大部分高端市場,價格普遍比國產同類產品高 1-3倍。

近年來國內企業綜合競爭實力持續提升,一批實力較強的本土企業也相繼湧現,低端、中低端、中端產品市場幾乎全部被國內企業占領,中高端產品市場份額也明顯提升,高端產品市場正逐步打破外資企業或其在華企業的壟斷局麵。包括廣西華納新材料科技有限公司、東莞五全新材料有限公司、廣西桂林金山化工有限責任公司、山西蘭花華明納米材料有限公司、廣東恩平納米碳酸鈣生產基地等優勢企業,在產品的質量水平和性價比方麵與國際品牌的差距也日益縮小,甚至在部分領域逐漸替代了國際品牌。