導讀:開式齒輪是礦物磨機的關鍵部件,不對中是運行過程中常見的問題。大小齒輪不對中會使局部齒麵出現偏載,若檢測或調整方法不當,會造成齒麵損傷甚至斷齒,嚴重縮短齒輪的使用壽命。結合礦物磨機開式齒輪維護實踐經驗,介紹了在線齒麵溫差和軸承座振動的不對中檢測方法,並對如何通過側隙和墊片高效地調整開式齒輪角度不對中進行了研究與總結,為科學檢測、高效調整提供了指導。

由於礦物磨機開式齒輪傳動工況比較惡劣,特別是出現不對中時,局部齒麵承受高載荷,導致齒麵過早出現點蝕或裂紋,大大縮短了齒輪的使用壽命;當偏載過大時,大齒輪齒麵甚至出現斷裂失效。根據國內案例,采用堆焊修複一個斷齒所需時間約為 3~6d;如需更換齒輪,在人員、器具和齒輪備件準備到位的前提下,也至少需要15d;而且修複後的使用效果存在不確定性,為生產運營帶來了巨大的經濟損失。

開式齒輪不對中是礦物磨機運行過程中常見的問題,產生的主要原因如下。

(1) 在安裝初期,磨機負荷試車時,負荷、筒體和軸承等部件溫度升高,筒體撓度、熱變形等隨之改變,開式齒輪的對中狀況也發生了變化。

(2) 在礦物磨機運轉時,隨著時間的推移,主軸承、小齒輪軸等不同部位地基沉降不均,影響開式齒輪的對中狀況;另外,不可避免的振動導致固定軸承座的螺栓轉矩出現降低,受啟動過程中的瞬時衝擊影響,小齒輪軸組底板相對大齒輪也可能發生移位。

實際生產過程中,經常出現因開式齒輪不對中檢測方法不當,沒有及時發現並采取措施,造成齒輪斷齒的設備事故。當齒輪出現偏載時,在實施調整過程中,由於生產計劃緊張,要求一次性高效完成調整,並達到規定的溫度偏差範圍,這更是一個普遍存在的技術難題。有時采用了錯誤的調整方法,進一步加劇了齒麵偏載,不僅因返工增加了非計劃檢修時間,還可能對大齒輪齒麵造成永久性的損傷。筆者針對以上問題分別進行了深入分析、研究與總結,為科學合理檢測、正確高效調整不對中提供正確指導。

1 不對中的檢測方法介紹

開式齒輪不對中的檢測方法通常分為離線檢測方法和在線檢測方法。離線檢測方法包括測量側隙法和接觸麵積法;在線檢測方法包括在線齒麵溫度測量法和在線軸承座振動測量法。筆者僅介紹在線檢測的方法。

1.1 在線齒麵溫度測量法

開式齒輪不對中將導致沿整個齒麵負載分布不均,並在高負載點產生高的運行溫度。當齒麵溫度較均勻時,表明齒麵承受均勻的載荷,也表明齒輪處於較佳對中狀態。

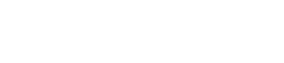

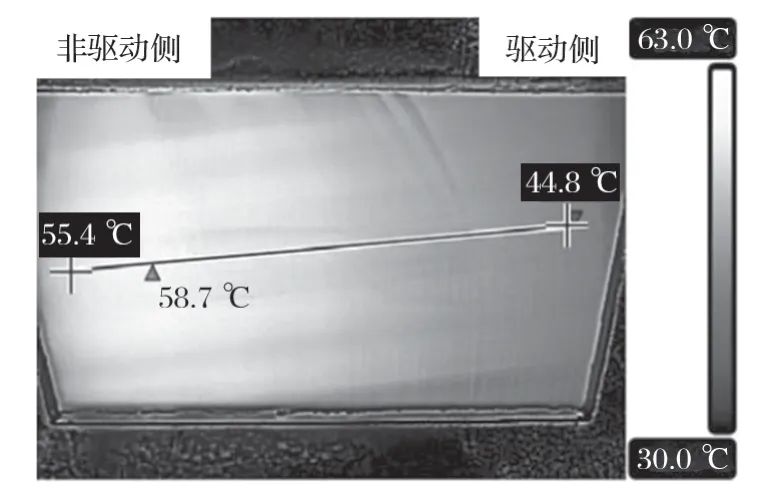

通常選用小齒輪而不是大齒輪齒麵溫度來判斷開式齒輪是否出現不對中現象。這是因為實際運行時,發現大齒輪齒麵溫度和偏差均比小齒輪的更小,無法敏感地反映齒輪不對中的問題;同時,受大齒輪安裝精度的影響,不同位置大齒輪齒麵的溫度分布也不一致。圖 1 和圖 2 是某運行中磨機大齒輪和小齒輪的熱成像圖。圖 1 顯示小齒輪齒麵溫度偏差約 10.6 ℃,齒麵最高溫度為 58.7 ℃。圖 2 顯示大齒輪齒麵溫度偏差小於 1.0℃,齒麵最高溫度為 38.0 ℃,比小齒輪齒麵最高溫度低了 20.7 ℃;同時,相鄰時刻拍攝的兩張大齒輪齒麵的溫度分布也略有不同。

圖1 某運行中磨機小齒輪齒麵熱成像

圖2 某運行中磨機大齒輪齒麵熱成像

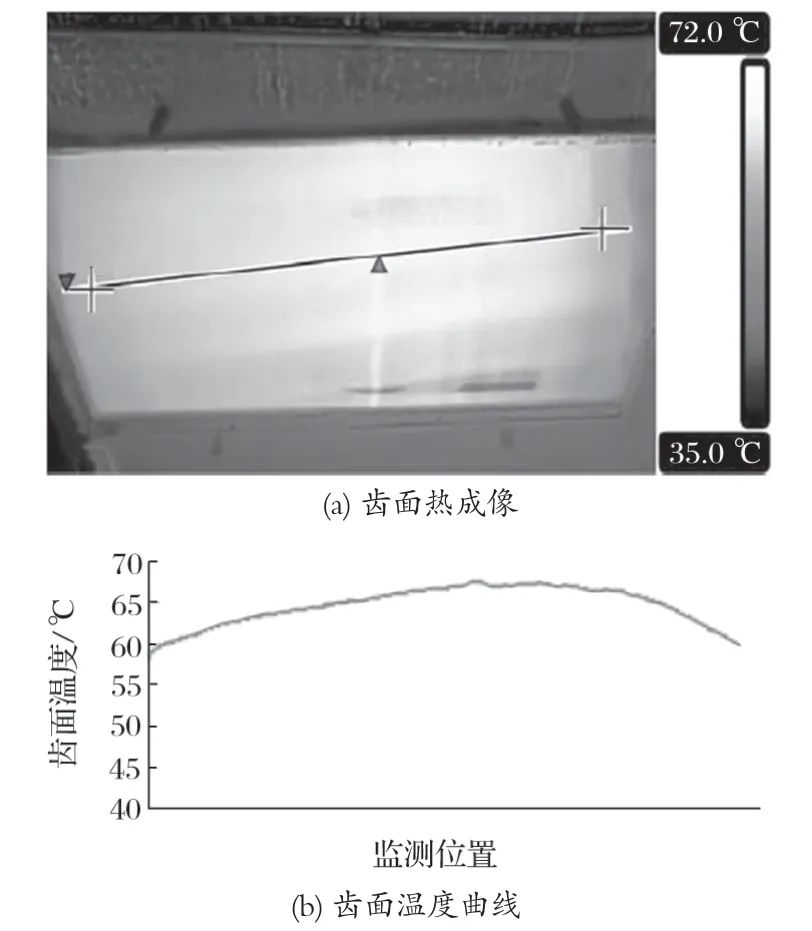

小齒輪齒麵溫度通常是利用齒輪罩上安裝的 3 個紅外測溫傳感器實現在線測量的,如圖 3 所示。利用手持測溫槍定期從觀察門處測量齒麵溫度,並與紅外測溫傳感器數據進行比對,確保在線監測數據準確性也非常有必要。同時,熱成像儀作為專業監測工具,能夠提供更加直觀全麵的溫度分布信息。例如,繪製沿齒寬方向某位置溫度曲線,獲取任一點、線或區域處的最高、最低和平均溫度,如圖 4 所示。可以看出,監測位置的最高溫度為 67.61 ℃,最低溫度為58.10 ℃,平均溫度為 64.70 ℃。

圖3 安裝在齒輪罩上的紅外測溫傳感器

圖4 某磨機小齒輪齒麵熱成像及分析

1.2 在線軸承座振動測量法

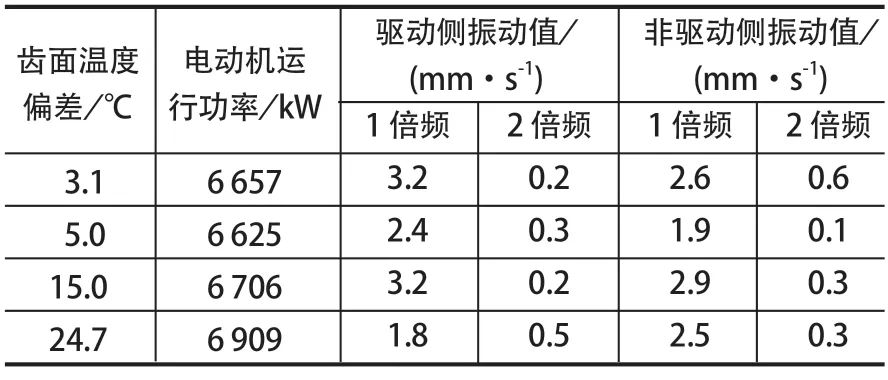

由於磨機開式斜齒輪的縱向重合度通常大於 1,傳動比較平穩,使軸承座上的振動值無法敏感地反映齒輪副的不對中狀態,僅可作為一個參考的檢測方法。表 1 所列為某台磨機 4 種不同溫度偏差下,兩種齒輪齧合頻率的小齒輪軸組水平方向軸承座振動數據。該數據顯示齒麵溫度偏差與振動值沒有較大的相關性,即使明顯不對中的齒輪,其齧合頻率的 2 倍頻振動值也較低。表 2 所列為調整不對中前後齒麵溫度偏差與軸承座振動數據。可以看出,4 組不對中的開式齒輪在調整後溫度偏差均至少減少 80%,而軸承座振動速度值大部分降幅在 15% 以上。

表1 水平方向軸承座振動數據

表2 調整不對中前後齒麵溫度偏差與軸承座振動數據

2 不對中的調整方法研究

開式齒輪不對中通常表現為平行不對中、角度不對中以及綜合不對中,不同的形式產生不同的影響,需要采取對應的措施進行調整。

2.1 平行不對中

平行不對中在設備實際工況中發生較少,影響相對較小,在此不進行深入研究。平行不對中主要表現為在水平方向上小齒輪與大齒輪齒麵兩端側隙值或頂隙值比較一致,但兩齒輪設計節圓相對位置出現重疊或者距離過大,有時會造成異常振動、齒麵溫度過高等問題,通過整體平移即可調整到位。

2.2 角度不對中

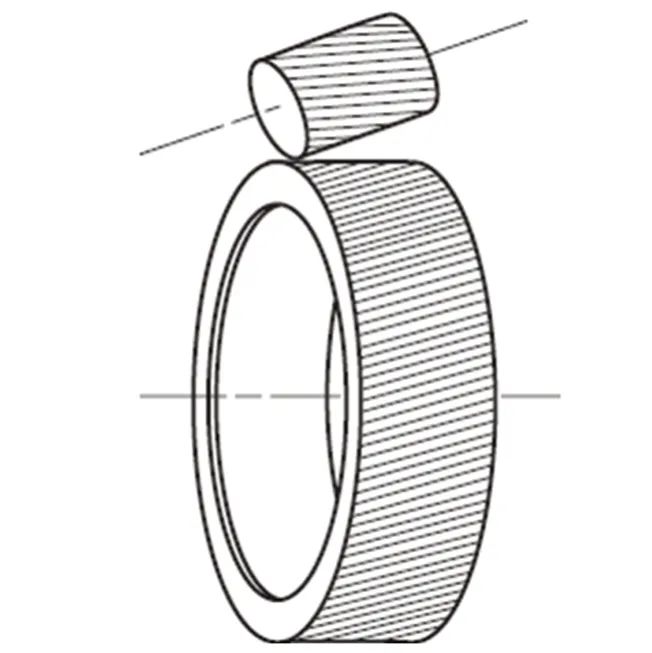

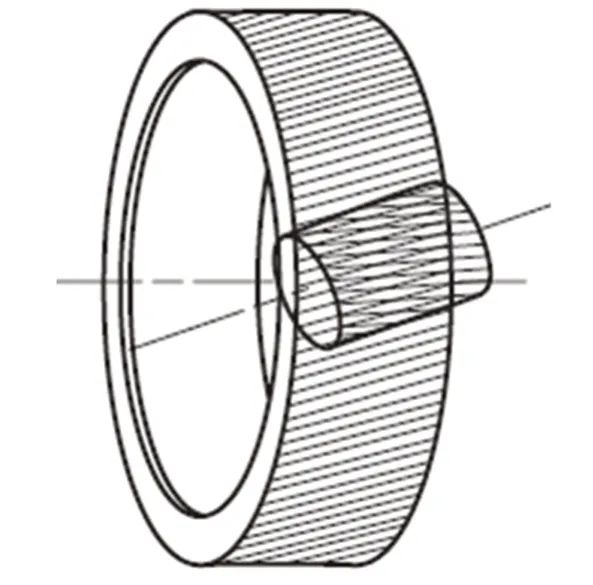

角度不對中會造成沿齒向的載荷分布不均,齒麵溫度產生偏差。角度不對中又分為水平角度不對中和豎直角度不對中,如圖 5、6 所示。

圖5 水平角度不對中示意

圖6 豎直角度不對中示意

2.2.1 水平角度不對中

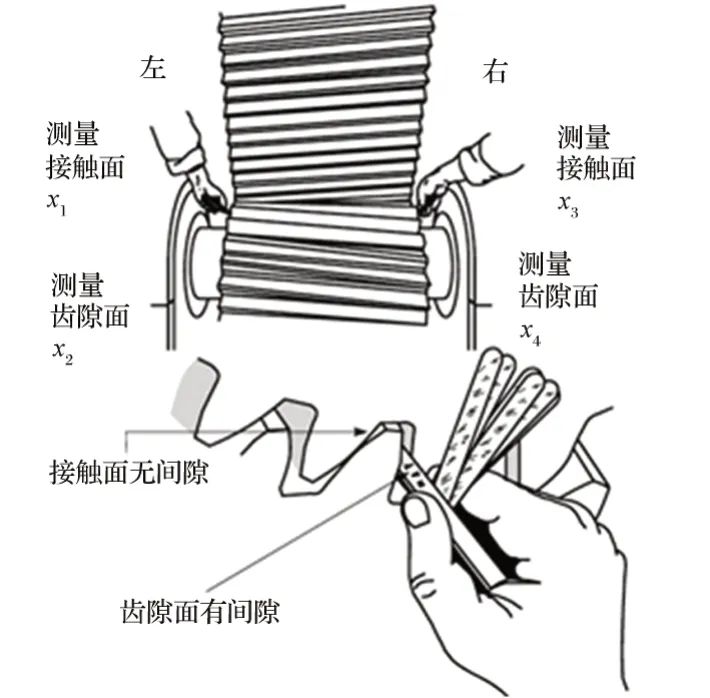

水平角度不對中時,小齒輪與大齒輪齒麵兩端側隙值出現明顯的差值,可通過移動一側軸承座使側隙值達到一致,實現載荷的均勻分布,最終表現為均勻的齒麵溫度。為了確定水平移動量,達到僅一次調整便使側隙值接近一致的目的,需掌握軸承座水平移動與側隙值量化關係。圖 7 所示為側隙的測量方式。需注意的是,受白天與夜晚環境溫度和大齒輪端跳與徑跳的影響,個別位置的側隙值大小會出現波動,但應使圖 7 中測得的齒側隙值 x1+x2 (齒向左側接觸麵和齒隙麵 2 個側隙值之和) 與 x3+x4(齒向右側接觸麵和齒隙麵 2 個側隙值之和) 的差值盡量小,且接觸側無間隙。

圖7 側隙的測量方式

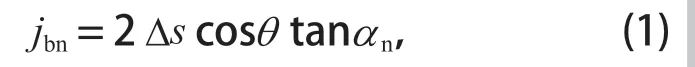

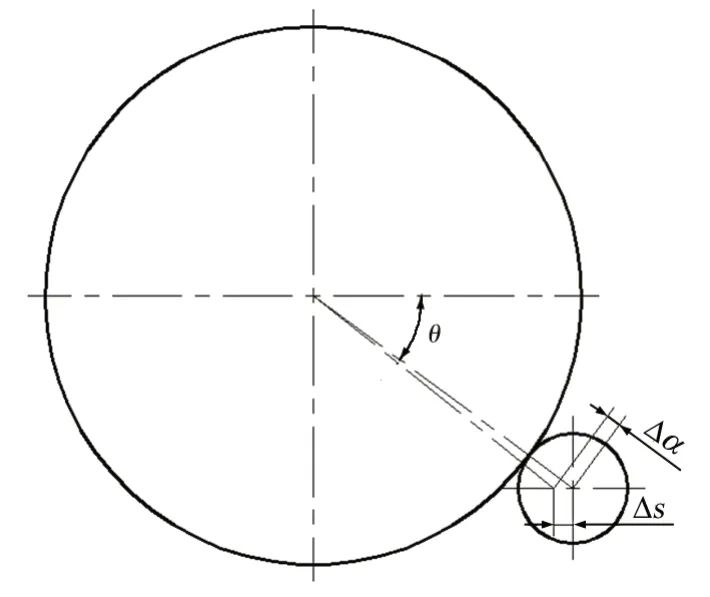

圖8 所示為大、小齒輪的安裝示意。在實際維護工作中,測量的齒麵側隙值對應於節圓處的側隙變化值 jbn,根據齒輪幾何特性,結合大、小齒輪位置關係可以得出換算式

式中:Δs 為小齒輪軸水平移動距離,mm;θ 為大、小齒輪安裝角,(°);αn 為齒輪法向壓力角,(°)。

例如,小齒輪軸一側水平移動距離 Δs=1 mm時,假設 θ =14°,αn=25°,此時 jbn=0.9 mm,即節圓處的側隙變化值為 0.9 mm。

圖8 大、小齒輪安裝位置示意

2.2.2 豎直角度不對中

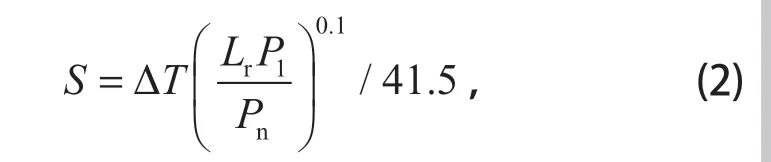

當小齒輪與大齒輪齒麵兩端側隙值和頂隙值基本一致時,齒麵溫度仍顯示偏差,可判斷為豎直角度不對中。此時,需要將小齒輪在豎直方向進行上下調整來保證兩端齧合承載均勻性。現場搜集若幹組豎直角度不對中齒輪,對其調整前後的溫度偏差變化、調整量和磨機實際運行功率進行數據分析與研究,筆者提出了經驗回歸公式

式中:S 為所需的墊片調整量,mm;ΔT 為需要調整的溫差值,℃;Lr 為磨機的長徑比,P1 為實際運行功率,kW;Pn 為磨機額定裝機功率,kW。

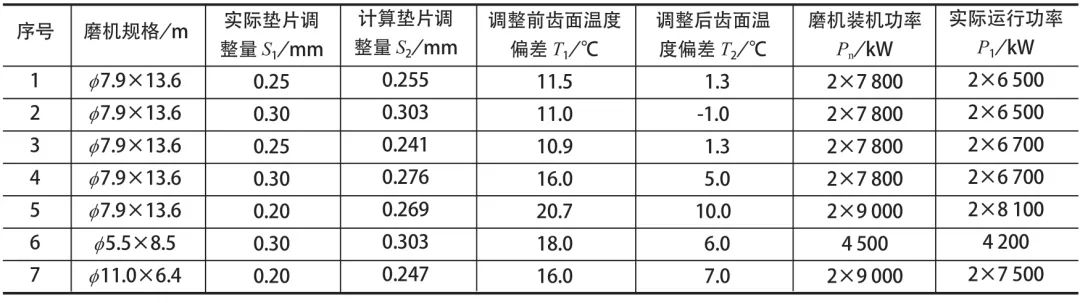

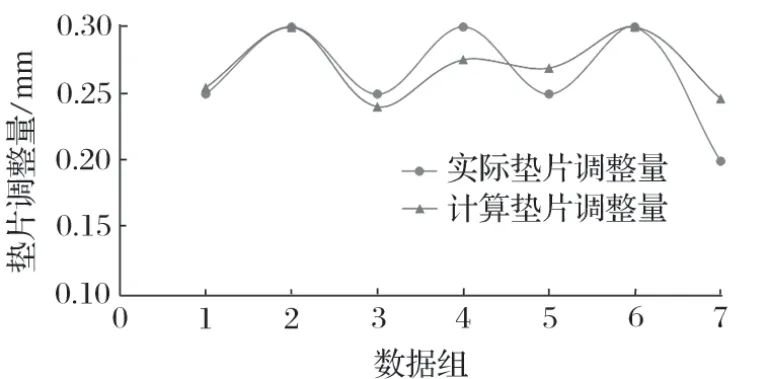

式 (2) 考慮了磨機規格不同長徑比以及在不同載荷下的筒體撓度對溫度偏差的影響,能夠較為可靠地確定在豎直角度不對中情況下小齒輪軸組的調整量。結合表 3 中的 7 組實際數據,利用式 (2) 計算墊片調整量,結果與實際墊片調整量最大差值小於 0.05 mm,對比曲線如圖 9 所示。滿足現場調整的施工和精度需求。

表3 僅使用墊片調整前、後齒麵溫度偏差數據

圖9 實際的墊片調整量與計算的墊片調整量比較

3 討論

開式齒輪不對中的調整是一個精密操作的過程,需要使用百分表記錄,並確認固定端和遊動端軸承座在調整過程中的實際位移量。同時,需考慮軸承遊隙、軸承座螺栓緊固順序、小齒輪軸與電動機或減速器的同軸度等因素,結果易受操作者水平的影響。特別是當電動機無法調整時,在調整小齒輪時,需要綜合考慮對應聯軸器同軸度,避免開式齒輪對中調整後,由聯軸器同軸度超標導致異常振動問題。

4 結論

開式齒輪的不對中是磨機運行中的常見問題,該問題的出現不利於大齒輪長期穩定運行,嚴重時短期內可能對齒輪造成直接損壞。通過在線齒麵溫度檢測法,可及時地發現不對中問題。針對常見的角度不對中情況,水平和豎直方向調整小齒輪軸承座是最有效的解決方法。需要注意的是,在調整開始前,需確定溫度偏差是否由不對中導致,以及不對中的具體類型。

針對水平角度不對中情況下調整側隙的要求,為了高效準確地實施調整,結合磨機齒輪的幾何結構,確定了小齒輪軸水平移動量與側隙變化量的關係式。

對豎直角度不對中情況下如何確定調整墊片厚度的難點,結合 7 組現場實際調整數據,綜合考慮了磨機規格的不同長徑比以及在不同載荷下的筒體撓度對溫度偏差的影響,提出了可量化經驗回歸公式。利用該公式計算的墊片調整量與實際墊片調整量最大差值小於 0.05 mm,滿足調整的精度需求。還可根據更多現場數據,驗證和修正計算調整墊片厚度的經驗回歸公式,降低開式齒輪調整的技術難度,節約調整工作的時長,為齒輪副長期安全平穩運行創造有利條件。

由於各磨機工況不同,當采用以上方法不便或調整效果不理想時,需使用著色劑查看開式齒輪實際接觸情況,分析原因並采取其他相應措施。

引文格式: