氫氧化鈣的生產過程是一個複雜而精細的過程,需要嚴格控製各個環節的條件和參數,以保證產品的質量和性能。氫氧化鈣的生產過程可以通過多種方法實現,以下是其中幾種主要的方法:

- 碳化法:

- 將氫氧化鈣等原料煆燒生成石灰(主要成份為氧化鈣)和二氧化碳。

- 加水消化石灰生成石灰乳(主要成份為氫氧化鈣)。

- 再通入二氧化碳碳化石灰乳生成碳酸鈣沉澱。

- 碳酸鈣沉澱經脫水、幹燥和粉碎便製得氫氧化鈣。

- 苛化堿法:

- 在生產燒堿(NaOH)過程中,可得到副產品輕質碳酸鈣。

- 在純堿水溶液中加入消石灰即可生成碳酸鈣沉澱,並同時得到燒堿水溶液。

- 最後碳酸鈣沉澱經脫水、幹燥和粉碎便製得氫氧化鈣。

- 石灰消化法:

- 將石灰石在煆燒成氧化鈣後,經過精選,與水按一定比例進行消化,生成氫氧化鈣料液。

- 先經過淨化和分離除渣,再經過離心脫水,置於特定溫度下進行幹燥處理。

- 然後篩選後,製成為氫氧化鈣。

- 擴散法:

- 首先配製重結晶和沉澱碳酸鹽兩種溶液,將這兩種溶液分別裝滿燒杯中。

- 然後將這兩個燒杯小心放在同一個容器中,蓋好容器蓋子,靜置一段時間後杯中若看到有針狀結晶生長出來。

- 進行收集過濾,快速水洗,再依次用稀鹽酸、水、乙醇和乙醚洗滌,然後在短時間內進行幹燥處理,從而得到氫氧化鈣。

在生產過程中,反應溫度、反應物濃度等因素都會影響反應的速率和產物的生成。例如,提高溫度可以加快反應速率,但過高的溫度可能會導致反應產物的不穩定性;增加反應物濃度也可以加快反應速率,但過高的濃度可能會導致反應過程不均勻或產生副反應。

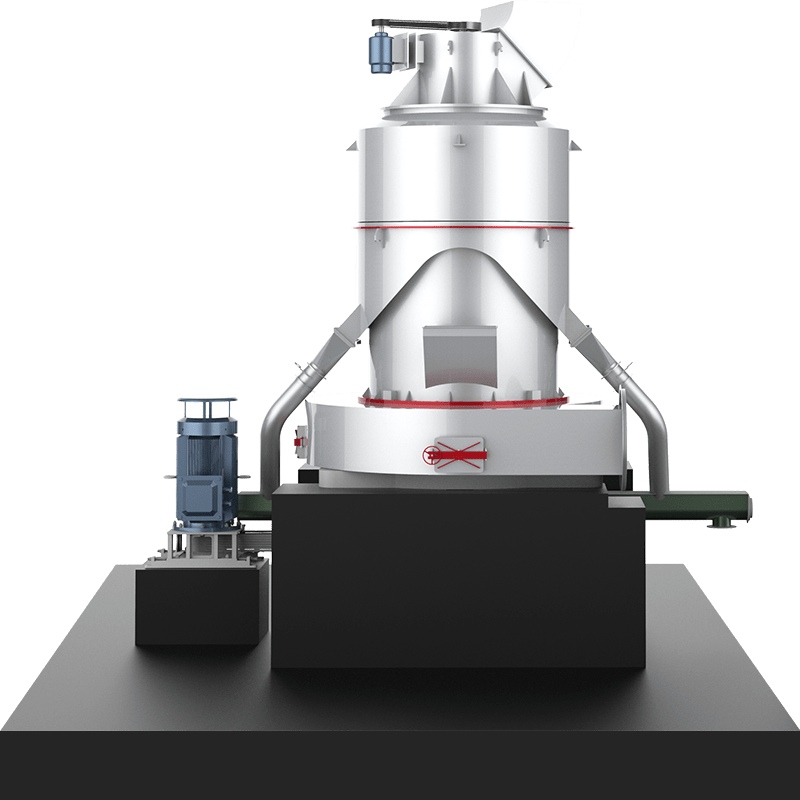

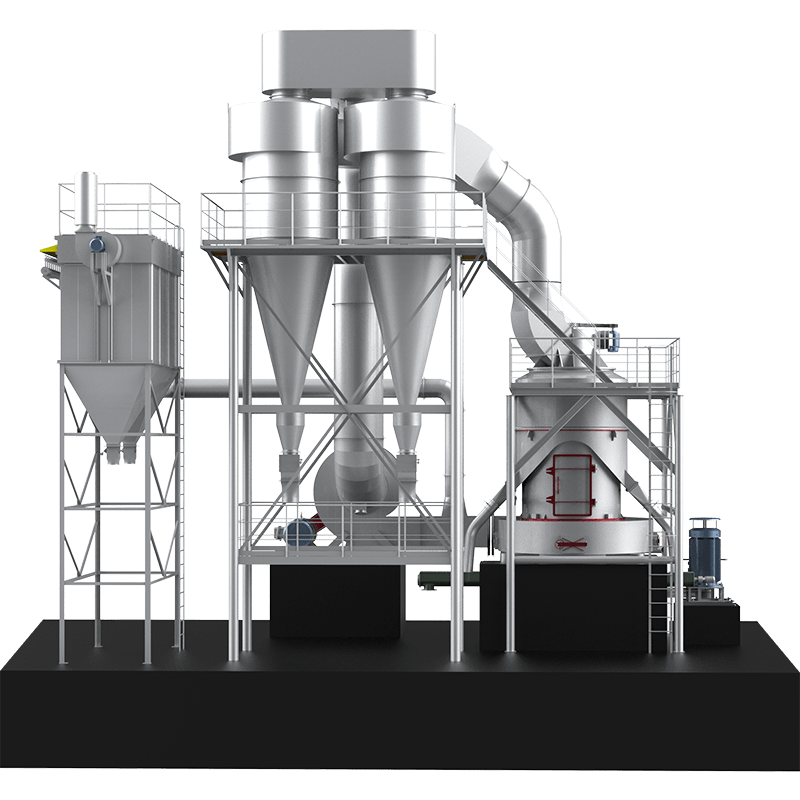

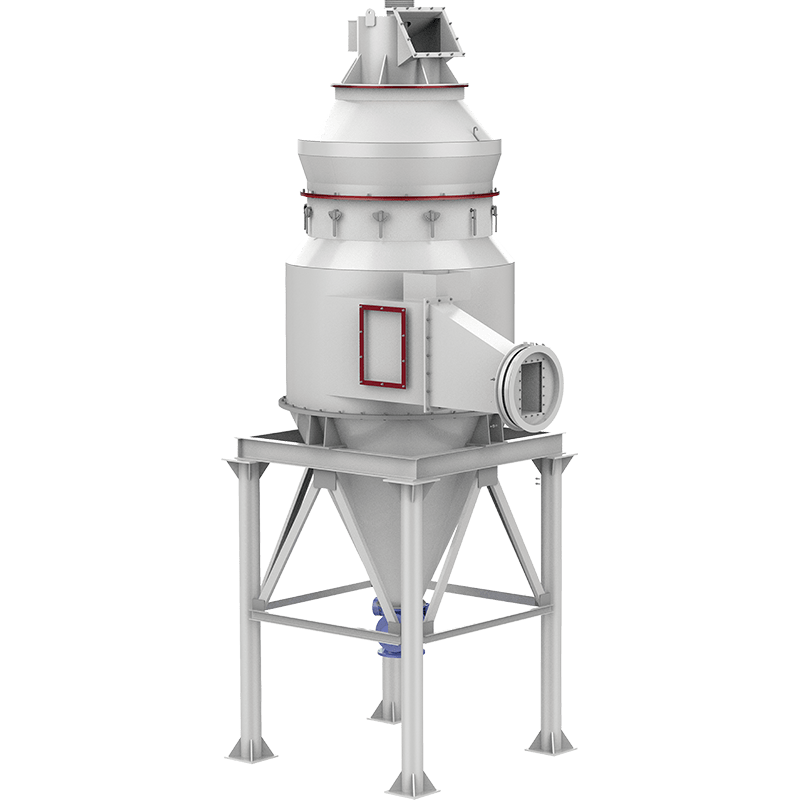

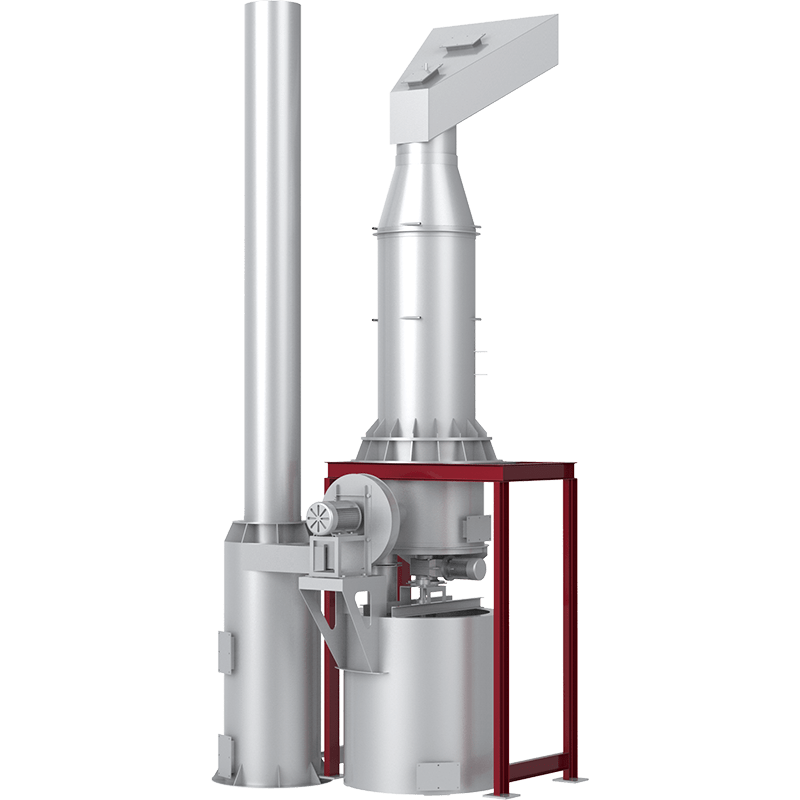

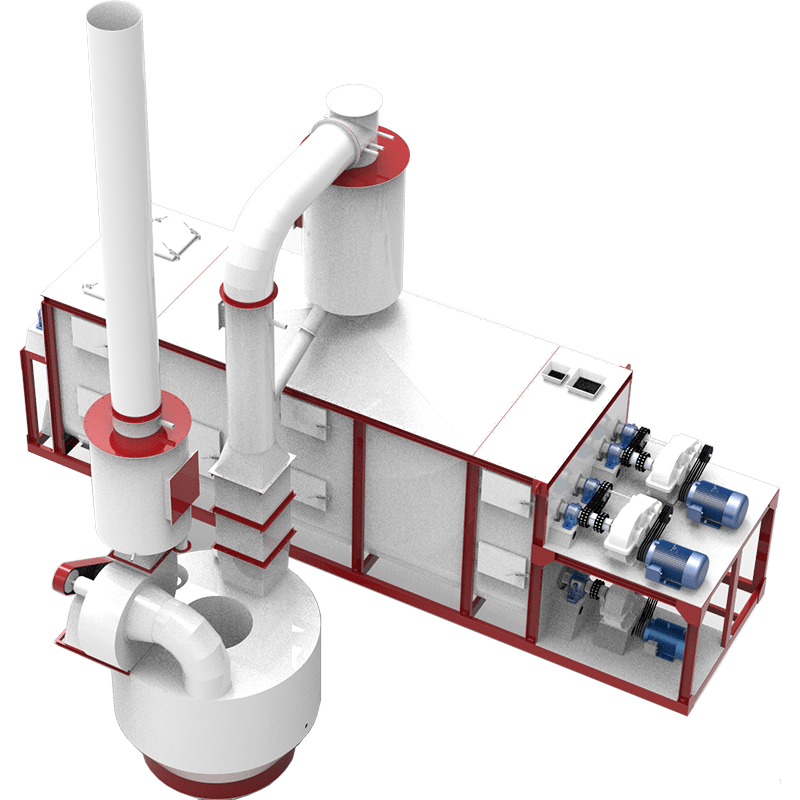

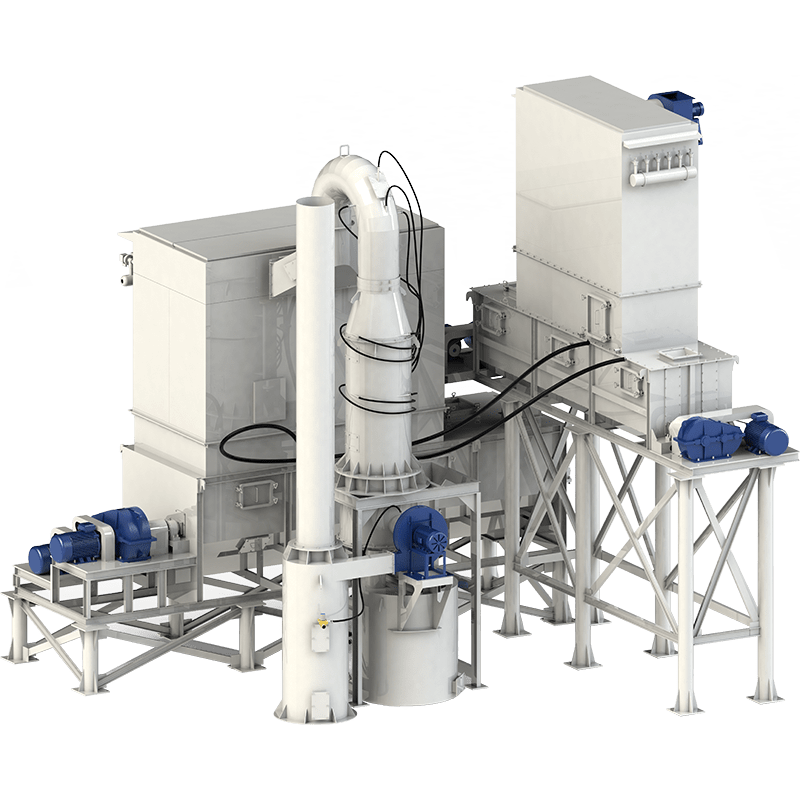

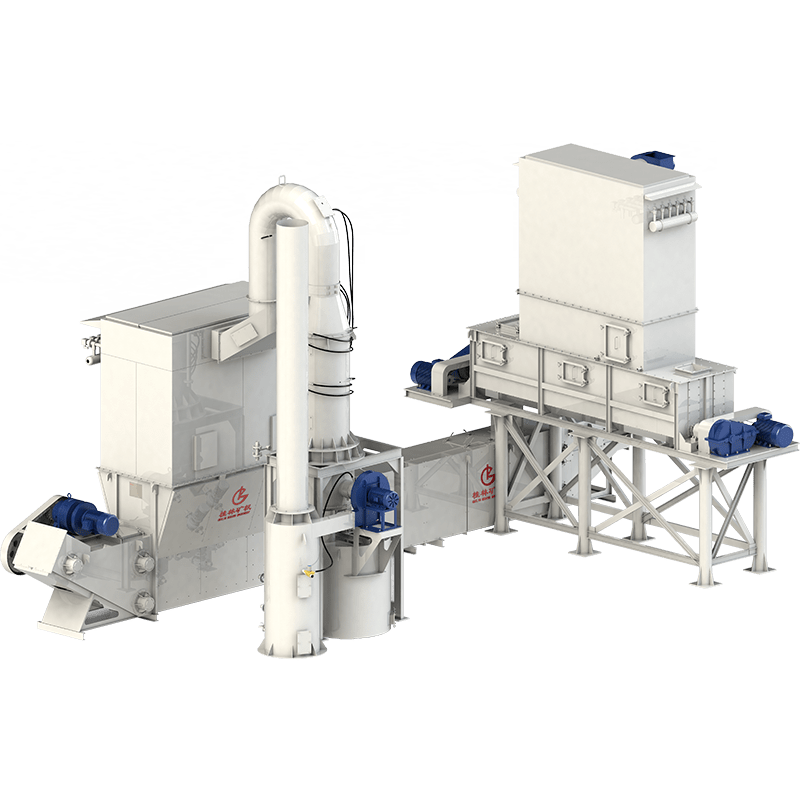

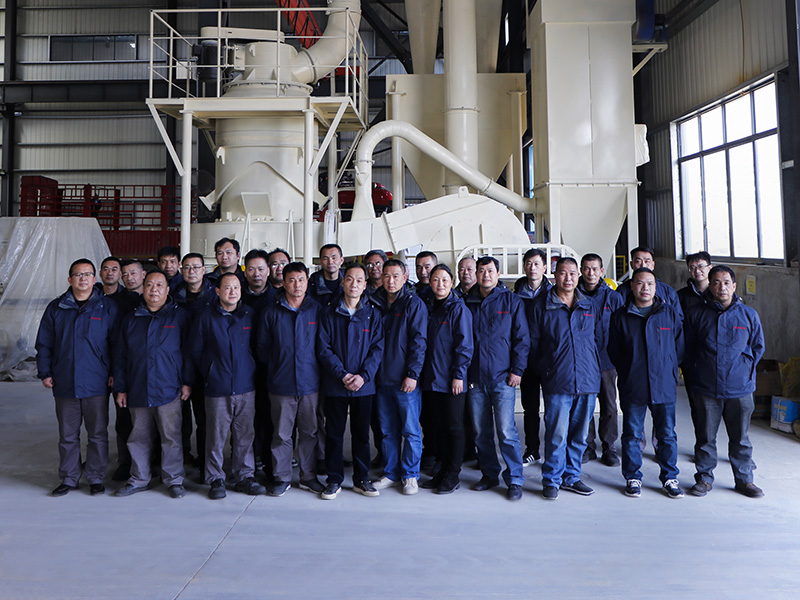

此外,氫氧化鈣的生產還包括破碎與磨細、脫水與幹燥等步驟,需要選擇合適的設備和方法進行處理。這些步驟都需要精細的控製和管理,以保證產品的質量和生產效率。